انتخاب نوع مناسب فولاد: سفری در دنیای فولاد و آلیاژها

انتخاب نوع مناسب فولاد برای پروژههای مختلف، مانند گام نهادن در دنیایی پر رمز و راز از آلیاژها و خواص منحصر به فرد آنهاست. تنوع گسترده انواع فولاد، گریدها (درجهها) و شکلهای مقاطع، گاه مشتریان را سردرگم میکند و انتخاب را به چالشی نفسگیر تبدیل میکند.

در این راهنمای جامع، کمر به همت بستهایم تا شما را در این سفر پرفراز و نشیب همراهی کنیم و با دستهبندی و بررسی انواع فولاد، نوری بر تاریکی این انتخاب دشوار بتابانیم.

دستهبندی انواع فولاد:

ما فولاد را به چهار دسته اصلی تقسیم میکنیم:

- فولاد کربنی: این نوع فولاد، رایجترین و ارزانترین نوع فولاد است و به دلیل وجود مقادیر کم کربن، از استحکام و انعطافپذیری بالایی برخوردار است. کاربردهای متداول فولاد کربنی شامل ساختمانسازی، تولید لوله و اتصالات، و ساخت ماشینآلات ساده میشود.

- فولاد آلیاژی : با افزودن عناصر آلیاژی مانند منگنز، کروم، نیکل و مولیبدن به فولاد، خواص مکانیکی آن به طور قابل توجهی ارتقا مییابد. این نوع فولاد در برابر سایش، خوردگی و ضربه مقاومتر است و برای ساخت قطعات صنعتی، ابزارآلات و تجهیزات با کاربردهای خاص مورد استفاده قرار میگیرد.

- فولاد ضدزنگ : این نوع فولاد به دلیل وجود مقادیر بالای کروم، در برابر زنگزدگی و خوردگی بسیار مقاوم است . از فولاد ضدزنگ در صنایع غذایی، پزشکی، شیمیایی و دریایی استفاده میشود.

- فولاد ابزار: این نوع فولاد به دلیل سختی و استحکام بالا، برای ساخت ابزارهای برنده مانند چکش، سوهان، مته و فرز کاربرد دارد.

گام اول: آشنایی با خانواده فولاد

همانطور که خانوادهای پرجمعیت، طیف وسیعی از افراد با ویژگیها و توانمندیهای مختلف را شامل میشود، خانواده فولاد نیز از این قاعده مستثنی نیست. در این خانواده، با چهار عضو اصلی روبرو میشویم:

- فولاد کربنی : این عضو صمیمی و پرکاربرد خانواده، به دلیل وجود مقادیر کم کربن، از استحکام و انعطافپذیری قابل قبولی برخوردار است. گویی که عضوی همه فن حریف باشد، در ساختمانسازی، تولید لوله و اتصالات، و ساخت ماشینآلات ساده به ایفای نقش میپردازد.

- فولاد آلیاژی: این عضو قدرتمند خانواده، با عضویت در باشگاه عناصر آلیاژی مانند منگنز، کروم، نیکل و مولیبدن، عضلات خود را تقویت کرده و به مقاومتی مثالزدنی در برابر سایش، خوردگی و ضربه دست یافته است . گویی که پهلوانی بیبدیل باشد، در ساخت قطعات صنعتی، ابزارآلات و تجهیزات با کاربردهای خاص، میدانداری میکند.

- فولاد ضدزنگ : این عضو براق و نجیب خانواده، به واسطه وجود مقادیر بالای کروم، در برابر زنگزدگی و خوردگی زانو خم نمیکند . گویی که فرشتهای نجاتدهنده باشد، در صنایع غذایی، پزشکی، شیمیایی و دریایی، از سلامت و بهداشت محافظت میکند.

- فولاد ابزار: این عضو سختکوش و تیزبین خانواده، به دلیل سختی و استحکام فوقالعاده، در ساخت ابزارهای برنده مانند چکش، سوهان، مته و فرز، هنرنمایی میکند . گویی که هنرمندی ماهر باشد، ظرافت و دقت را در خلق آثار خود به کار میبندد.

دستهبندی فولاد: سفری در دنیای تنوع

در دنیای پررمز و راز فولاد، روشهای مختلفی برای دستهبندی این فلز کاربردی وجود دارد. گویی که هر روش، دریچهای نو به سوی شناخت عمیقتر انواع فولاد میگشاید. در این سفر اکتشافی، به بررسی چند روش متداول دستهبندی فولاد میپردازیم:

ترکیب شیمیایی:

- فولاد کربنی : این نوع فولاد، با محتوای کربن پایین، از استحکام و انعطافپذیری قابل قبولی برخوردار است.

- فولاد آلیاژی : با افزودن عناصر آلیاژی مانند منگنز، کروم، نیکل و مولیبدن به فولاد، خواص مکانیکی آن به طور قابل توجهی ارتقا مییابد.

روش تولید:

- ریختهگری پیوسته : در این روش، فولاد مذاب به طور پیوسته به درون قالب منتقل و به تدریج خنک میشود.

- کوره قوس الکتریکی : در این روش، از قوس الکتریکی برای ذوب کردن فولاد قراضه یا مواد اولیه استفاده میشود.

روش پرداختکاری:

- نورد سرد : در این روش، فولاد گرم شده از میان غلطکهای سرد عبور میکند و شکل نهایی خود را مییابد.

- نورد گرم: در این روش، فولاد داغ از میان غلطکهای گرم عبور میکند و شکل نهایی خود را مییابد.

شکل:

- شمش : شمش، بلوک اولیه فولاد است که در مراحل بعدی به اشکال مختلف تبدیل میشود.

- میله: میله، فولادی با مقطع دایرهای یا مستطیلی است که کاربردهای متعددی دارد.

- لوله: لوله، فولادی توخالی است که برای انتقال سیالات یا ساخت سازهها مورد استفاده قرار میگیرد.

فرایند دیاکسیداسیون:

- فولاد کشته : در این روش، اکسیژن موجود در فولاد مذاب به طور کامل حذف میشود.

- فولاد نیمه کشته: در این روش، بخشی از اکسیژن موجود در فولاد مذاب باقی میماند.

ریزساختار:

- فولاد فریتی : این نوع فولاد از فریت (آهن خالص) تشکیل شده است و از انعطافپذیری بالایی برخوردار است.

- فولاد پرلیتی : این نوع فولاد از مخلوطی از فریت و سیمانتیت (کربن و آهن) تشکیل شده است و از استحکام بالایی برخوردار است.

استحکام فیزیکی:

- استاندارد ASTM : این استاندارد، معیاری برای دستهبندی فولاد بر اساس استحکام کششی، مقاومت در برابر ضربه و سایر خواص مکانیکی ارائه میدهد.

عملیات حرارتی:

- فولاد آنیل شده : در این فرآیند، فولاد گرم شده و به آرامی خنک میشود تا تنشهای داخلی آن از بین برود.

- فولاد کوئنچ شده و تمپرشده: در این فرآیند، فولاد به سرعت خنک میشود و سپس در دمای پایینتر گرم میشود تا سختی و استحکام آن افزایش یابد.

اصطلاحات کیفیت:

- کیفیت تبلیغاتی : این نوع فولاد برای مصارف زیبایی و تزئینی مورد استفاده قرار میگیرد.

- کیفیت پرداخت : این نوع فولاد سطحی صاف و صیقلی دارد و برای مصارف صنعتی دقیق مورد استفاده قرار میگیرد.

انتخاب روش مناسب دستهبندی:

انتخاب روش مناسب دستهبندی فولاد، به نیاز و کاربرد مورد نظر بستگی دارد. به عنوان مثال، اگر استحکام کششی فولاد برای شما اهمیت دارد، باید از روش دستهبندی بر اساس استاندارد ASTM استفاده کنید.

دانش، کلید انتخاب درست:

با شناخت روشهای مختلف دستهبندی فولاد، میتوانید انتخابی آگاهانه و متناسب با نیاز خود داشته باشید. گویی که با کلید دانش، دربهای انتخاب درست را به روی خود میگشایید.

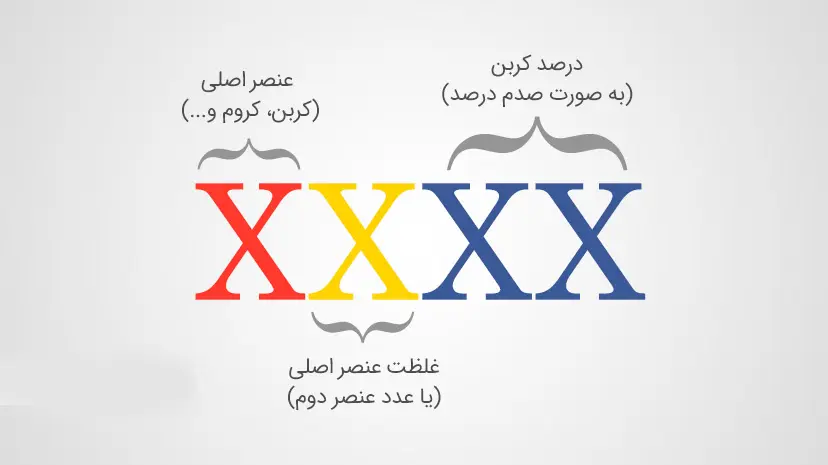

رمزگشایی دنیای فولاد: شناخت سیستمهای عددگذاری

در دنیای پر رمز و راز فولاد، دو سیستم عددگذاری اصلی وجود دارد که گویی زبانی مشترک برای شناسایی انواع مختلف این فلز کاربردی ارائه میدهند. این دو سیستم توسط دو نهاد معتبر در صنعت فولاد توسعه یافتهاند:

- موسسه فولاد و آهن آمریکا (AISI): این موسسه، سیستمی با کدهای چهار رقمی برای شناسایی فولادها ارائه میدهد.

- جامعه مهندسان اتومبیل (SAE): این جامعه نیز سیستمی مشابه با کدهای چهار رقمی برای شناسایی فولادها ارائه میدهد.

رمزگشایی کدهای چهار رقمی:

هر رقم در کدهای چهار رقمی AISI و SAE، معنای خاصی دارد:

- رقم اول: این رقم نشاندهنده نوع فولاد است. به عنوان مثال، اعداد 1 و 2 برای فولادهای کربنی، 3 برای فولادهای آلیاژی، 4 برای فولادهای ضدزنگ و 5 برای فولادهای ابزار استفاده میشود.

- رقم دوم: این رقم نشاندهنده مقدار کربن در فولاد است. به عنوان مثال، اعداد 00 تا 99 برای مقادیر مختلف کربن از 0.00 تا 0.99 درصد استفاده میشود.

- رقم سوم: این رقم نشاندهنده عناصر آلیاژی اصلی در فولاد است. به عنوان مثال، اعداد 01 تا 99 برای عناصر مختلف آلیاژی مانند منگنز، کروم، نیکل و مولیبدن استفاده میشود.

- رقم چهارم: این رقم نشاندهنده نوع و مقدار عناصر آلیاژی دیگر در فولاد است.

کدهای پنج رقمی:

در برخی موارد خاص، از کدهای پنج رقمی برای شناسایی فولادهای آلیاژی با عناصر آلیاژی پیچیدهتر استفاده میشود.

کاربرد سیستمهای عددگذاری:

سیستمهای عددگذاری AISI و SAE به طور گسترده در صنعت فولاد برای شناسایی و طبقهبندی انواع مختلف فولاد استفاده میشوند. این سیستمها به مهندسان، طراحان و تولیدکنندگان کمک میکنند تا فولاد مناسب را برای کاربردهای مورد نظر خود انتخاب کنند.

مثالی از کدگذاری:

فرض کنید با کد فولادی AISI 1045 روبرو میشویم. طبق توضیحات ارائه شده:

- رقم اول (1) نشاندهنده فولاد کربنی است.

- رقم دوم (04) نشاندهنده 0.45 درصد کربن است.

- رقم سوم (5) نشاندهنده وجود منگنز به عنوان عنصر آلیاژی اصلی است.

دستهبندی فولادهای کربنی بر اساس خواص اساسی

در دنیای فولادهای کربنی، تنوع بر اساس خواص اساسی حرف اول را میزند. این فولادها به چهار دسته اصلی تقسیم میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند:

1. فولاد کربنی هموار (مجموعه 10XX):

- این نوع فولاد، حداکثر 1 درصد منگنز دارد و به دلیل خواص شکلپذیری و جوشکاری خوب، در ساخت لولهها، اتصالات و قطعات مختلف صنعتی مورد استفاده قرار میگیرد.

- مثالهایی از این نوع فولاد شامل: AISI 1010، AISI 1020 و AISI 1045 میشود.

2. فولاد کربنی گوگرددار (مجموعه 11XX):

- به این نوع فولاد، مقادیر کمی گوگرد اضافه میشود تا قابلیت ماشینکاری آن را افزایش دهد.

- از این نوع فولاد در ساخت پیچ و مهره، قطعات ماشینکاری شده و سایر قطعاتی که به ماشینکاری آسان نیاز دارند استفاده میشود.

- مثالهایی از این نوع فولاد شامل: AISI 1113، AISI 1141 و AISI 11L41 میشود.

3. فولاد کربنی گوگرددار و فسفردار (مجموعه 12XX):

- به این نوع فولاد، مقادیر کمی گوگرد و فسفر اضافه میشود تا قابلیت ماشینکاری و ریختهگری آن را افزایش دهد.

- از این نوع فولاد در ساخت قطعات ارزانقیمت مانند قطعات ریختهگری شده و قطعاتی که به استحکام بالا نیاز ندارند استفاده میشود.

- مثالهایی از این نوع فولاد شامل: AISI 1213، AISI 12L13 و AISI 12B13 میشود.

4. فولاد کربنی با درصد منگنز بالا (تا 1.65 درصد) و بدون گوگرد (مجموعه 15XX):

- این نوع فولاد، حاوی مقادیر بالایی منگنز است که استحکام و انعطافپذیری آن را افزایش میدهد.

- از این نوع فولاد در ساخت ریلها، سپر خودرو و سایر قطعاتی که به استحکام و مقاومت در برابر ضربه نیاز دارند استفاده میشود.

- مثالهایی از این نوع فولاد شامل: AISI 1513، AISI 1524 و AISI 15B25 میشود.

نکات مهم:

- هر کدام از این دستهها، زیرمجموعههای خاص خود را نیز دارند که با جزئیات بیشتری دستهبندی میشوند.

- انتخاب نوع مناسب فولاد کربنی به کاربرد نهایی، خواص مورد نیاز و شرایط محیطی بستگی دارد.

- برای انتخاب دقیق نوع فولاد، باید با متخصصان و کارشناسان این حوزه مشورت کرد.

دنیای فولادهای کربنی: سفری در میان سه دسته اصلی

در قلمرو فولاد، فولادهای کربنی با سادگی و انعطافپذیری خود، جایگاه ویژهای دارند . این نوع فولاد، با توجه به میزان کربن موجود در آن، به سه دسته اصلی تقسیم میشود:

فولاد کم کربن (ملقب به فولاد نرم):

- این دسته از فولادها، با داشتن حداکثر 0.3درصد کربن، از نرمی و انعطافپذیری بالایی برخوردار هستند.

- به دلیل شکلپذیری و جوشکاری آسان، در ساخت لولهها، ورقها، پروفیلها و قطعاتی که به استحکام بالا نیاز ندارند استفاده میشوند.

- مثالهایی از این نوع فولاد شامل AISI 1005، AISI 1010 و AISI 1018 میشود.

فولاد کربن متوسط:

- در این دسته از فولادها، میزان کربن بین 0.3 تا 0.6 درصد است.

- به دلیل استحکام و چقرمگی بیشتر نسبت به فولادهای کم کربن، در ساخت قطعات صنعتی مانند چرخدندهها، میللنگها و فنرها کاربرد دارند.

- مثالهایی از این نوع فولاد شامل AISI 1035، AISI 1045 و AISI 1050 میشود.

فولاد کربن بالا:

- این دسته از فولادها، با داشتن 0.6 تا 1.5 درصد کربن، از سختترین و مقاومترین نوع فولادهای کربنی هستند.

- به دلیل سختی بالا، در ساخت ابزارهای برشی، قالبها و قطعاتی که به مقاومت در برابر سایش نیاز دارند استفاده میشوند.

- مثالهایی از این نوع فولاد شامل AISI 1060، AISI 1070 و AISI 1095 میشود.

نکات مهم:

- هر کدام از این دستهها، زیرمجموعههای خاص خود را نیز دارند که با جزئیات بیشتری دستهبندی میشوند.

- انتخاب نوع مناسب فولاد کربنی به کاربرد نهایی، خواص مورد نیاز و شرایط محیطی بستگی دارد.

- برای انتخاب دقیق نوع فولاد، باید با متخصصان و کارشناسان این حوزه مشورت کرد.

مثالی از انتخاب فولاد:

برای ساخت یک لوله که نیاز به شکلپذیری و جوشکاری آسان دارد، از فولاد کم کربن مانند AISI 1010 استفاده میشود. اما برای ساخت یک چرخدنده که به استحکام و چقرمگی بالا نیاز دارد، از فولاد کربن متوسط مانند AISI 1045 استفاده میشود.

دنیای فولادهای آلیاژی: سفری در میان آلیاژها

در قلمرو فولاد، فولادهای آلیاژی با تنوع و خواص منحصر به فرد خود، گویی دریچهای نو به سوی دنیای فلزات کاربردی میگشایند . این نوع فولاد، با ترکیب فولاد کربنی و عناصر آلیاژی مانند منگنز، سیلیکون، نیکل، تیتانیوم، مس، کروم و آلومینیوم، به قابلیتهای جدیدی دست مییابد.

چرا آلیاژ؟

- هر عنصر آلیاژی، خواص منحصر به فردی به فولاد اضافه میکند.

- منگنز استحکام را افزایش میدهد.

- سیلیکون استحکام و چقرمگی را بالا میبرد.

- نیکل چقرمگی و مقاومت در برابر خوردگی را بهبود میبخشد.

- تیتانیوم استحکام و پایداری حرارتی را افزایش میدهد.

- مس قابلیت ماشینکاری را بهبود میبخشد.

- کروم مقاومت در برابر خوردگی و سایش را بالا میبرد.

- آلومینیوم وزن فولاد را کاهش میدهد.

دستهبندی فولادهای آلیاژی:

- فولادهای کم آلیاژی : این نوع فولادها حاوی مقادیر کمی از عناصر آلیاژی هستند و کاربردهای وسیعی در صنعت دارند.

- فولادهای پر آلیاژی : این نوع فولادها حاوی مقادیر بالایی از عناصر آلیاژی هستند و در کاربردهای خاص مانند ساخت ابزارآلات و تجهیزات صنعتی مورد استفاده قرار میگیرند.

مثالی از فولادهای آلیاژی:

- فولاد ضدزنگ (AISI 304) : این نوع فولاد حاوی مقادیر بالایی کروم و نیکل است و به دلیل مقاومت عالی در برابر خوردگی، در صنایع غذایی، پزشکی و شیمیایی کاربرد دارد.

- فولاد ابزار (AISI D2) : این نوع فولاد حاوی مقادیر بالایی کروم، وانادیوم و مولیبدن است و به دلیل سختی و استحکام بالا، در ساخت ابزارهای برشی و قالبها مورد استفاده قرار میگیرد.

نکات مهم:

- انتخاب نوع مناسب فولاد آلیاژی به کاربرد نهایی، خواص مورد نیاز و شرایط محیطی بستگی دارد.

- در نظر داشته باشید که فولادهای آلیاژی به دلیل وجود عناصر آلیاژی، معمولاً از فولادهای کربنی گرانتر هستند.

- برای انتخاب دقیق نوع فولاد، باید با متخصصان و کارشناسان این حوزه مشورت کرد.

دنیای فولاد ضد زنگ: سفری در میان فلزات نجیب

در قلمرو فولاد، فولاد ضد زنگ با ظاهری درخشان و مقاومتی مثالزدنی، گویی پادشاهی بیرقیب است. این نوع فولاد، با داشتن کروم به عنوان عنصر آلیاژی اصلی (معمولاً بین 20 تا 30 درصد)، در برابر زنگزدگی و خوردگی سپر دفاعی محکمی میسازد.

چرا کروم؟

- کروم با ایجاد لایهای اکسیدی نامرئی بر روی سطح فولاد، مانع از نفوذ اکسیژن و عوامل مخرب به داخل آن میشود.

- این لایه اکسیدی به طور خودکار در صورت خراشیده شدن یا ساییده شدن، دوباره شکل میگیرد و از فولاد محافظت میکند.

مزایای فولاد ضد زنگ:

- مقاومت بالا در برابر خوردگی : این ویژگی منحصر به فرد، فولاد ضد زنگ را در برابر اسیدها، مواد شیمیایی و شرایط محیطی خشن ایدهآل میسازد.

- بهداشت و ایمنی : به دلیل عدم واکنش با مواد غذایی، فولاد ضد زنگ انتخابی عالی برای ظروف آشپزی، تجهیزات پزشکی و صنایع دارویی است.

- ظاهری زیبا و درخشان : این فلز جذاب، به دلیل حفظ درخشش خود در طول زمان، در صنایع مختلف از جمله معماری و دکوراسیون داخلی کاربرد دارد.

- استحکام و چقرمگی : فولاد ضد زنگ در کنار مقاومت در برابر خوردگی، از استحکام و چقرمگی قابل قبولی نیز برخوردار است.

- قابلیت بازیافت : این فلز ارزشمند، به طور کامل قابل بازیافت و استفاده مجدد است.

کاربردهای فولاد ضد زنگ:

- صنایع غذایی : ظروف آشپزی، سینک ظرفشویی، تجهیزات رستوران

- صنایع پزشکی: ابزار جراحی، ایمپلنتهای پزشکی، تجهیزات دندانپزشکی

- صنایع دارویی: تجهیزات تولید دارو، ظروف نگهداری دارو

- صنایع شیمیایی : مخازن، لولهها، مبدلهای حرارتی

- معماری و ساخت و ساز : نماهای ساختمان، نردهها، دربها و پنجرهها

- حمل و نقل : قطعات خودرو، تجهیزات دریایی، هواپیما

- مصارف خانگی : لوازم آشپزخانه، دکوراسیون منزل، جواهرات

انواع فولاد ضد زنگ:

- فولاد ضد زنگ آستنیتی : این نوع رایجترین نوع فولاد ضد زنگ است که به دلیل شکلپذیری و جوشکاری آسان، کاربردهای گستردهای دارد. مانند AISI 304 ، AISI 316

- فولاد ضد زنگ فریتی : این نوع فولاد ضد زنگ از مقاومت بالایی در برابر حرارت برخوردار است، اما شکلپذیری کمتری دارد . مانند AISI 430

- فولاد ضد زنگ مارتنزیتی : این نوع فولاد ضد زنگ از استحکام و سختی بالایی برخوردار است، اما چقرمگی کمتری دارد . مانند AISI 410

- فولاد ضد زنگ دوپلکس : این نوع فولاد ضد زنگ ترکیبی از خواص فولادهای آستنیتی و فریتی را ارائه میدهد و از استحکام، چقرمگی و مقاومت در برابر خوردگی بالایی برخوردار است . مانند AISI 2205

دنیای فولاد ابزار: سفری در میان فلزات برنده

در قلمرو فولاد، فولاد ابزار با استحکام و تیزی مثالزدنی، گویی پادشاهی ابزارآلات است . این نوع فولاد با آلیاژ شدن با عناصری مانند تنگستن، مولیبدن، کبالت و وانادیوم، به سطحی از سختی، مقاومت گرمایی و دوام دست مییابد که آن را برای کاربردهای برش و سوراخکاری (متهزنی) ایدهآل میسازد.

چرا این عناصر آلیاژی؟

- تنگستن: سختی و استحکام فولاد را به طور قابل توجهی افزایش میدهد و لبههای برنده را در برابر سایش مقاوم میکند.

- مولیبدن : استحکام گرمایی فولاد را بالا میبرد و از نرم شدن آن در دماهای بالا جلوگیری میکند.

- کبالت: چقرمگی و استحکام فولاد را افزایش میدهد و از ترک خوردن و خرد شدن آن در هنگام کار سخت جلوگیری میکند.

- وانادیوم : ریزساختار فولاد را تصفیه میکند و به افزایش سختی و استحکام آن کمک میکند.

انواع فولاد ابزار:

- فولاد ابزار تنگستن- مولیبدن: این نوع فولاد ابزار رایجترین نوع است و به دلیل سختی و استحکام بالا، در کاربردهای مختلف مانند متهها، فرزها و ابزارهای برشی استفاده میشود.

- فولاد ابزار با سرعت بالا : این نوع فولاد ابزار برای کار با سرعتهای بالا ایدهآل است و به دلیل مقاومت گرمایی بالا، در ابزارهای برش فلزات سخت مانند فرزهای کاربید تنگستن استفاده میشود.

- فولاد ابزار گرمکار : این نوع فولاد ابزار برای کار در دماهای بالا ایدهآل است و به دلیل مقاومت در برابر نرم شدن در دماهای بالا، در قالبهای آهنگری و دایکاستینگ استفاده میشود.

- فولاد ابزار سردکار : این نوع فولاد ابزار برای کار در دمای اتاق ایدهآل است و به دلیل سختی و چقرمگی بالا، در ابزارهای برش مانند چاقو، قیچی و اره استفاده میشود.

کاربردهای فولاد ابزار:

- ابزارهای برش: مته، فرز، قلاویز، اسکنه، اره، چاقو و قیچی

- قالبها: قالبهای آهنگری، دایکاستینگ، پرس و اکستروژن

- فکهای ابزار: سندان، چکش، گیره و انبر

- قطعات ماشین آلات: دنده، بلبرینگ و پین

نکات مهم:

- انتخاب نوع مناسب فولاد ابزار به کاربرد نهایی، خواص مورد نیاز و شرایط محیطی بستگی دارد.

- فولاد ابزار به دلیل وجود عناصر آلیاژی، معمولاً از سایر انواع فولاد گرانتر است.

- حتما برای انتخاب دقیق نوع فولاد ابزار، با متخصصان و کارشناسان صدرا آهن مشورت کنید.

میلگرد

میلگرد نبشی

نبشی تیرآهن

تیرآهن پروفیل

پروفیل ورق

ورق